产品中心

提高1400KW!水泥厂余热发电效率提升分享!

水泥行业各企业积极做出响应“双碳”政策,推进传统建材产业深入节能降耗系统升级。尤其是水泥厂配套的余热发电系统,运行到现在,或多或少都存在一些亟需升级改进的地方。

某水泥企业一条设计产能4500t/d新型干法熟料生产线月投产,余热发电系统配置为:窑头AQC锅炉(立式单压)+窑尾SP锅炉(立式单压)+汽轮发电机组;窑头窑尾锅炉产生的过热蒸汽混合后送入汽轮机发电机组发电。

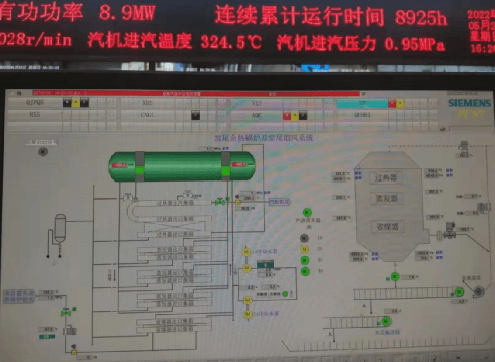

由于熟料生产条件的改变,余热电站自投产以来各个参数指标远低于设计值,目前余热发电功率仅有7.1MW左右,远低于设计发电功率9.0MW。

为提高实际发电能力、节约能源、减少环境热污染、逐步降低产品生产所带来的成本,企业委托大连九五高科新能源发展有限公司,对熟料烧成与余热电站系统来进行诊断查缺,在尽量利用原有设备设施的前提下对余热电站系统来进行优化升级改造。

九五高科技术人员对烧成系统与余热发电系统进行热工标定后,根据生产线的标定数据对烧成系统热平衡、篦冷机配风系统、余热发电系统热平衡,三大系统进行分析计算,诊断主要问题如下:

1、由于篦冷机配风及窑头取风系统不合理,进入窑头窑头锅炉废气温度偏低(330℃)、废气量不足(191000Nm/h),导致窑头锅炉产汽量偏低。

2、窑头锅炉结构不合理,导致锅炉内部管束积灰、堵灰现象严重,锅炉排烟温度远高于设计值,且锅炉进出口压差较大。

3、窑尾锅炉排烟温度偏高(226℃),锅炉热效率偏低,产汽量偏低(约18 t/h)。针对以上问题九五高科进行了如下优化改造:

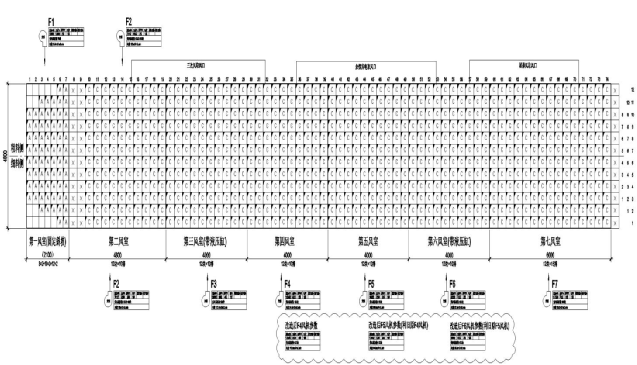

1.1通过对篦冷机篦板的配风计算、篦板的风载及风压分布进行分析,目前篦冷机配风不合理,需更换4台篦冷机冷却风机。(如下图)

1.2通过烧成系统热平衡与篦冷机冷却风机配风系统计算,精准控制篦冷机零压面位置,对篦冷机取风口来优化设计,确保窑系统用风的前提下,尽可能取篦冷机温度较高的热风。(如下图)

1.3采用热风循环技术以提高篦冷机锅炉取风口废气温度及废气量,并优化篦冷机配风,以实现在不影响正常水泥工艺、熟料热耗、电耗的前提下最大程度提高余热发电量。

1.4对篦冷机冷却风机配风、二次及三次风、窑尾预热器用风系统及余热发电系统来进行操作优化调整。

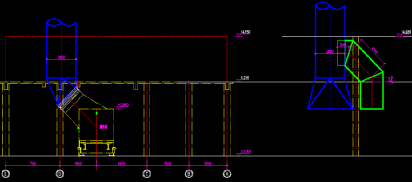

现有AQC锅炉受热面的结构设计不合理,锅炉容易形成顽固性堵灰,且积灰很难清除,造成锅炉换热效率下降、锅炉进出口压差增大。另外,由于熟料生产线进行过提产降耗改造,改造后进入窑头锅炉的废气量与废气温度均有较大增加,原有锅炉内废气流速过高、锅炉阻力大,换热管束易发生磨损导致爆管。通过优化锅炉内部受热面结构,重新对过热器、蒸发器、省煤器进行热力计算,将受热面调整为顺列布置结构,增加锅炉传热面积,降低废气流速。该结构具有低阻、不易积灰,且即使发生积灰也能轻松实现人工清除等优点。

改造窑尾余热锅炉原蒸发器受热面,通过热工计算,调整增加窑尾余热锅炉蒸发器传热面积,同时为保证锅炉换热效率采用新型振打+低频声波清灰系统相结合方式,在现有工况下能够更好的降低窑尾余热锅炉排烟温度20℃左右,提高窑尾余热锅炉热效率。改造后窑尾SP余热锅炉产汽量增加4t/h多,发电量可提升600kw以上。

2、窑头锅炉结内部管束无明显积灰、堵灰现象,锅炉排烟温度约100℃,锅炉进出口压差约400Pa。

4、余热电站发电功率由改造前7.1MW提高至8.5MW,发电负荷提高约1400kw。

据水泥人网了解,大连九五高科新能源发展有限公司具有成熟的余热电站升级改造专项技术,经营事物的规模涉及:

1、余热电站系统升级改造,余热锅炉升级改造、汽轮发电机及凝汽器大修和升级改造技术、篦冷机配风及取风系统升级改造。

2、余热回收技术及装备(余热发电、余热锅炉、换热器等)的设计、销售、应用开发、技术服务;

3、各类工业锅炉、窑炉(烧结、矿热炉、碳素、干熄焦、玻璃窑陶瓷窑)的节能减排、余热发电等资源综合利用技术的开发、装备制造、工程总承包、技术服务;

大连九五高科新能源发展有限公司多项余热发电相关专利技术,且荣获了高新技术企业证书。

多年来,大连九五高科新能源发展有限公司一直作为祁连山、西南水泥、中联、冀东金隅、北方水泥、葛洲坝集团、天瑞集团、山水集团、天山集团、台泥等各大水泥公司的余热电站改造合格供应商,充分的发挥自己技术优点,助力水泥行业节能减碳研发技术及推广,为水泥企业的节能事业贡献一份力量。